Verbunde aus thermoplastischen Elastomeren (TPE) und harten Thermoplasten sind allgegenwärtig. Ihren Einsatz finden Sie insbesondere, wo ein Soft-Touch Effekt, eine verbesserte Griffigkeit oder eine Sicherung gegen Verrutschen erforderlich sind. Bei Bauteilen, die in Kontakt zu flüssigen Medien oder Feuchtigkeit stehen, werden TPE´s auch verwendet, um Dichtungsgeometrien direkt in einem Fertigungsschritt anzuspritzen.

Für nahezu alle dieser Anwendungen ist eine anwendungsspezifisch ausreichende Verbundhaftung zwischen den Hart- und Weichkomponenten notwendig. Welche Haftung sich zwischen den Kontaktpartnern ausbildet und welche Eigenschaften ein Verbund aufweist, kann im Vorfeld aufgrund unterschiedlicher Haftungsmechanismen meist nur unzureichend abgeschätzt werden.

Im Rahmen eines über die FNR (Fachagentur für Nachwachsende Rohstoffe) geförderten Netzwerkprojektes „KNVB – Kompetenz Netzwerk zur Verarbeitung von Biopolymeren“ (siehe www.skz.de/4516) stand deshalb auch die Frage nach der Eignung von biopolymeren Werkstoffen für den Einsatz in Mehrkomponentenbauteilen im Vordergrund.

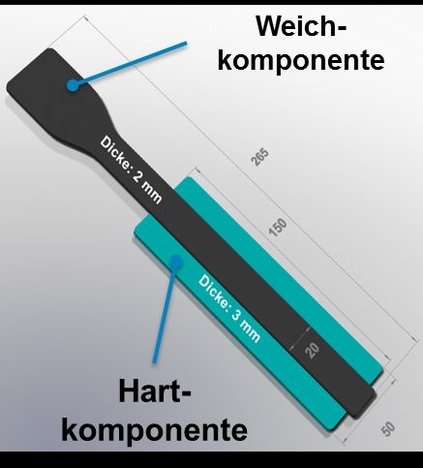

Eine genaue Bewertung der Verarbeitbarkeit und Kompatibilität der eingesetzten Polymere/Kombinationen war mit der Hilfe eines 2K-Schälprüfkörpers (Bild 1) möglich, welcher zusammen mit dem zugehörigen Spritzgießwerkzeug (Fa. Schweiger Werkzeug- und Formenbau, Uffing am Staffelsee) speziell für derartige Fragestellungen entwickelt wurde.

Bisher konnten bereits mehrere hundert Materialkombinationen und Versuchsreihen innerhalb von Forschungs- und Industrieprojekten erfolgreich im SKZ hergestellt und geprüft werden. Die Arbeiten im Netzwerkprojekt der FNR umfassten mehr als 80 weitere Materialpaarungen bei denen mindestens ein biopolymerer bzw. biobasierter Partner je Kombination seine Verwendung fand. Als Hartkomponenten kamen beispielsweise verschiedene PLA, PHB, CA und auch Drop-In Lösungen wie z.B. Bio-PA4/10 zum Einsatz. Die Bandbreite der eingesetzten Weichkomponenten reichte von konventionellen und/oder haftungsmodifizierten TPE-S und TPE-V-Typen bis hin zu TPE-E, TPE-U und biobasierten TPE´s.

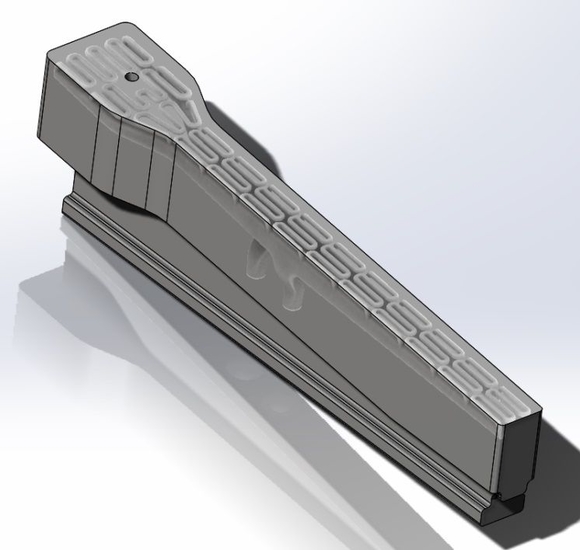

Neben einem 2K-Zyklus und dem Überspritzen von zuvor hergestellten erkalteten Hartteilen, waren Versuche mit variothermer Temperierung in Verbindung mit einem LaserCusing®-Werkzeugkern (Fa. Hofmann Tool Manufacturing in Lichtenfels, Bild 2) zur Beeinflussung der Verbundhaftung Bestandteil der Spritzgießarbeiten.

Für die betriebliche Praxis steht im SKZ somit eine umfangreiche Ergebnisdokumentation zur Verfügung, die stetig erweitert wird.

Source

Süddeutsches Kunststoff-Zentrum, Pressemitteilung, 2015-07-23.

Supplier

Fachagentur Nachwachsende Rohstoffe e.V. (FNR)

Hofmann Innovation Group - Tool Manufacturing

Schweiger Formenbau

Süddeutsches Kunststoff-Zentrum (SKZ)

Share

Renewable Carbon News – Daily Newsletter

Subscribe to our daily email newsletter – the world's leading newsletter on renewable materials and chemicals