Thermoplastische Kunststoffe können nahezu beliebig umgeformt werden. Sie eignen sich damit hervorragend für räumlich gestaltete, frei tragende, formstabile Objekte.

Im Wesentlichen wird dabei ein Halbzeug (Platte) durch Erwärmen in einen zäh-weichen Zustand gebracht und anschließend mittels Druck und entsprechenden Werkzeugen verformt. Beim Erkalten werden die Molekülketten in ihrer gestreckten Lage fixiert und das Werkstück behält seine neue Form.

Im Wesentlichen wird dabei ein Halbzeug (Platte) durch Erwärmen in einen zäh-weichen Zustand gebracht und anschließend mittels Druck und entsprechenden Werkzeugen verformt. Beim Erkalten werden die Molekülketten in ihrer gestreckten Lage fixiert und das Werkstück behält seine neue Form.

Da WPC zu einem wesentlichen Teil aus thermoplastischen Polyolefinen bestehen, lässt sich dieses Verfahren der Kunststofftechnik prinzipiell auf diesen neuen Werkstoff übertragen.

Das Ausgangsmaterial ist ein Plattenwerkstoff aus WPC (Wood Plastic/Polymer Composites). Jedoch sind diese Halbzeuge derzeit noch nicht auf dem deutschen Markt erhältlich, was sich aber schon in Kürze ändern wird.

Für die Durchführung der Versuche wurden freundlicherweise von der Firma Techno Partner Samtronic GmbH (TPS) und der Firma Schilling-Knobel GmbH (EPS), beide mit Sitz in Göppingen, verschiedene Mustertafeln des Produktes “P-Board” zur Verfügung gestellt.

Die Platten werden auf einer einer Doppelbandpresse mit geringem Druck (“P-Fix”) hergestellt. In ihrer Stärke variieren die Produkte von 2 bis zu 10 mm. Je nach Anwendung sind angepasste Rezepturen erforderlich, daher wird derzeit mit unterschiedlichen Arten von Holzmehl, Holzfasern und Kunststoffen experimentiert. Der Holzanteil liegt in jedem Fall bei mindestens 50%.

Die benötigten Temperaturen für den Umformprozess liegen deutlich unter denen, die zuvor bei der Herstellung der Platten notwendig sind. Dabei schädigt das erneute Erwärmen des WPC die Fasern nicht weiter.

Unfälle, wie sie in den Anfängen der WPC-Extrusion durch plötzliche Volumenausdehnung des verdampfenden Wasseranteils bei schlagartiger Erwärmung im Extruder, weit über die 100°C-Grenze hinaus, vorkamen, sind bei diesem Verfahren ebenfalls nicht zu erwarten, denn bereits nach der Compoundierung der Rezeptur zur Herstellung der Platten enthält das Granulat nur noch weniger als 1% Feuchte. In den weiteren Verarbeitungsschritten kann eventuelle Restfeuchte kontrolliert entweichen.

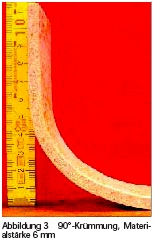

Im Rahmen von Studien wurden an der RWTH Aachen im Fachgebiet Innenraumgestaltung und Möbelbau an der Fakultät für Bauingenieurwesen zunächst grundsätzlich die Grenzen des Materials im Thermoformen ausgetestet.

Dabei entstanden einfache Rundungen, aber auch Verdrehungen von Streifen um die eigene Achse und sogar anschauliche Knoten. Das Ausformen von Schalen wurde ebenfalls erprobt.

Dabei entstanden einfache Rundungen, aber auch Verdrehungen von Streifen um die eigene Achse und sogar anschauliche Knoten. Das Ausformen von Schalen wurde ebenfalls erprobt.

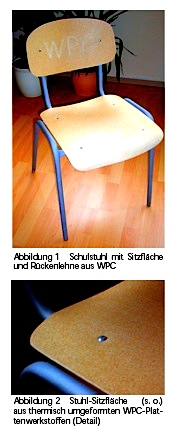

Parallel entstanden verschiedene Entwürfe für Sitzmöbel aus einteiligen, flächigen Werkstoffen. Schnell ist es gelungen, diese im Modellmaßstab 1 : 5 aus WPC zu realisieren.

Parallel entstanden verschiedene Entwürfe für Sitzmöbel aus einteiligen, flächigen Werkstoffen. Schnell ist es gelungen, diese im Modellmaßstab 1 : 5 aus WPC zu realisieren.

Den bisherigen Stand dokumentiert ein Stuhl, welcher schon im Rahmen der Ausstellung im Foyer des WPC-Kongresses im vergangenen November in Köln zu sehen war. Der Schulstuhl aus Stahlrohr hat eine Sitzfläche mit Sitzmulde und eine Rückenlehne mit eingraviertem Logo aus thermogeformtem WPC erhalten.

Die Vorteile des Verfahrens liegen klar auf der Hand: Jeder Holzverarbeiter ist mit Holzwerkstoffe in Plattenform vertraut. Sie lassen sich in das bestehende Plattenlager einsortieren und entsprechend logistisch verwalten. Der Zuschnitt auf das Ausgangsformat erfolgt ebenfalls mit den üblichen Maschinen und Werkzeugen. Die Investitionskosten für das Thermoform-Equipment sind moderat – verglichen mit anderen Verfahren wie z.B. Spritzguss oder Extrusion.

Durch einfach und flexibel gestaltete Werkzeuge können Werkstücke schnell und variabel gefertigt werden. Rentabilität kann daher beim Thermoformen schon mit kleinen Serien erzielt werden. Bereits mit einem Heißluftgebläse und einfachen Hartholzformen können Prototypen von jedem Handwerksbetrieb der Holz- oder Kunststoff verarbeitenden Gewerke angefertigt werden. Die handwerklichen Thermoformverfahren erlauben sogar den Einsatz im wachstumsstarken “Do-It-Yourself”- Segment.

Weitere Kriterien, die für Thermoformen sprechen, sind die großen Oberflächen und geringen Wandstärken des WPC-Werkstücks – bei gleichzeitig hoher Festigkeit. Damit lässt sich je nach Produkt eine deutliche Gewichtsersparnis erzielen.

Zwar können die Materialpreise für WPC derzeit kaum mit konventionellen Holzwerkstoffen konkurrieren, wohl aber mit petrochemischen Kunststoffen. Mit weiter steigenden Preisen für diese Rohstoffe bei konstanten (oder fallenden) Holzfaserpreisen wird der Einsatz von WPC in der Kunststoffbranche ohnehin zunehmen.

Die Holzverarbeiter sollten jetzt ihre Führungsposition im Möbelbau nutzen. Kostenvorteile lassen sich für sie vor allem in einem optimierten Herstellungsprozess erzielen.

Eine Weiterentwicklung des Verfahrens wird angestrebt. Dafür werden derzeit interessierte Partner aus der Industrie gesucht. Mit entsprechenden Werkzeugen sollte es beispielsweise möglich sein, eine WPC Mittellage direkt mit einer optisch ansprechenden Oberfläche, z.B. Furnier, zu belegen. So könnte der Fertigungsprozess weiter optimiert werden, bei gleichzeitiger Erhöhung der Tragfähigkeit.

Source

Holz-Zentralblatt Sonderdruck zur IMM Köln vom 2006-01-13.

Share

Renewable Carbon News – Daily Newsletter

Subscribe to our daily email newsletter – the world's leading newsletter on renewable materials and chemicals