In der aktuellen Diskussion um Rohstoffpreise und –verknappung gewinnen Werkstoffe auf Basis nachwachsender Rohstoffe an Bedeutung. Der Einsatz dieser neuen Werkstoffe bleibt bisher aber oft hinter den Erwartungen zurück. Die Gründe hierfür sind vielfältig, z.B. geringe Bekanntheit, neue Verarbeitungsmethoden, keine genauen Kenntnisse über die Eigenschaften.

In der aktuellen Diskussion um Rohstoffpreise und –verknappung gewinnen Werkstoffe auf Basis nachwachsender Rohstoffe an Bedeutung. Der Einsatz dieser neuen Werkstoffe bleibt bisher aber oft hinter den Erwartungen zurück. Die Gründe hierfür sind vielfältig, z.B. geringe Bekanntheit, neue Verarbeitungsmethoden, keine genauen Kenntnisse über die Eigenschaften.

Dieses Phänomen zeigt sich insbesondere auch bei den naturfaserverstärkten spritzgießfähigen Kunststoffen. Das Urformverfahren Spritzgießen kommt hauptsächlich in der Kunststoffverarbeitung zum Einsatz. Der Rohstoff wird zunächst plastifiziert und dann in das Spritzgießwerkzeug eingespritzt. Die Kavität des Werkzeugs bestimmt dabei Form und die Oberflächenstruktur des fertigen Teils. Im Spritzgießverfahren sind heute nahezu beliebig geformte Teile von wenigen zehntel Gramm bis in den zweistelligen Kilogramm-Bereich herstellbar.

Trotz der beschriebenen Problematik gibt es in Deutschland bereits eine Reihe von Unternehmen, die sich auf naturfaserverstärkte spritzgussfähige Kunststoffe spezialisiert haben. Um für deren Werkstoffe einen industriellen Markt zu etablieren, wurde eine Kampagne ins Leben gerufen, deren Ziel es ist, das Interesse von Ingenieuren, Konstrukteuren und industriellen Entscheidungsträgern an dieser neuen Werkstoffklasse zu wecken und ihren Bekanntheitsgrad zu erhöhen (Weitere Informationen zur Kampagne siehe unten).

Der Werkstoff

Als Matrixwerkstoff kommen grundsätzlich alle Kunststoffe in Frage, die bei Temperaturen verarbeitet werden, die für Naturfasern unkritisch sind. Das ist im Wesentlichen der Bereich von 170 bis 195 Grad Celsius. Polypropylen ist dabei heute in Europa der gebräuchlichste Matrixwerkstoff und auch mit einer produzierten Menge von über 40 Mio Tonnen pro Jahr einer der weltweit meistverbreiteten Kunststoffe. Die Eigenschaften dieses teilkristallinen, thermoplastischen Werkstoffs lassen sich in weiten Bereichen variieren, so dass er in vielen unterschiedlichen Einsatzgebieten Verwendung findet. Aus ökologischen Erwägungen heraus werden neuerdings auch so genannte Biopolymere wie z.B. Polymilchsäure (PLA) oder Lignin besonders interessant.

Das Spektrum der eingesetzten Fasern reicht von heimischen Fasern wie Gras, Flachs und Hanf bis hin zu subtropischen und tropischen Fasern wie Sisal, Jute, Kenaf und Bambus. Neben den naturfaserverstärkten Werkstoffen gibt es noch die Gruppe der Wood Plastic Composites. Dies sind Polymere, die mit Holzmehl oder –fasern verstärkt werden. Ohne weitere Aufbereitung besitzen diese Partikel deutlich schlechtere Eigenschaften als die oben erwähnten Fasern, haben also eher Füll- als Verstärkungscharakter. Da es sich meist um Beiprodukte der holzverarbeitenden Industrie handelt, sind diese aber auch sehr preiswert.

Potenzial der Werkstoffe

Neben den generellen Vorteilen wie der weitgehenden CO2-Neutralität und der größeren Unabhängigkeit vom Erdölpreis, den der Einsatz nachwachsender Rohstoffe mit sich bringt, besitzen diese Werkstoffe auch eine ganze Reihe hoch interessanter Eigenschaften, die eine Nutzung in einer Vielzahl von Anwendungen ermöglicht. Neben den guten mechanischen Eigenschaften sprechen vor allem ihre guten akustischen Eigenschaften und arbeitsmedizinische Vorteile gegenüber Glasfasern für diese Materialien. So ist die Verwendung von naturfaserverstärktem Polypropylen in Bereichen mit Lebensmittelkontakt im Vergleich zu glasfaserverstärktem PP problemlos möglich.

Naturfasern zeichnen sich gegenüber klassischen mineralischen Füll-/Verstärkungsstoffen (Dichte zwischen 2,5 und 2,85 g/cm3) zunächst durch ihre geringe Dichte (ca. 1,5 g/cm3) aus. Daraus resultiert eine besonders bei hohem Füllstoffgehalt entsprechend niedrige Dichte des Naturfaser-Compounds im Vergleich zum Glasfaser-Compound. Insbesondere bei größeren Bauteilen ist die Wanddicke häufig nicht nur von der Belastung, sondern auch vom Fertigungsprozess oder anderen Randbedingungen abhängig. Für den Fall, dass der bisher eingesetzte glasfaserverstärkte Werkstoff, z.B. durch die verfahrensbedingte Wanddicke, überdimensioniert ist, kann der NF-Werkstoff seine Vorteile voll ausspielen.

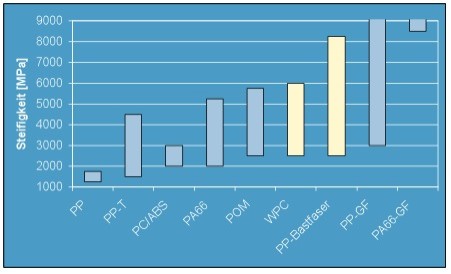

Um die mechanischen Eigenschaften naturfaserverstärkter Kunststoffe besser einschätzen zu können, werden diese mit folgenden Polymerwerkstoffen verglichen:

- PA66: Polyamid 66

- PA66-GF: Polyamid 66 / glasfaserverstärkt

- PC/ABS: Polycarbonat / Acrylnitril-Butadien-Styrol-Copolymer

- POM: Polyoxymethylen

- PP: Polypropylen

- PP-GF: Polypropylen / glasfaserverstärkt

- PP-NF: Polypropylen / naturfaserverstärkt

- PP-T: Polypropylen / talkumgefüllt

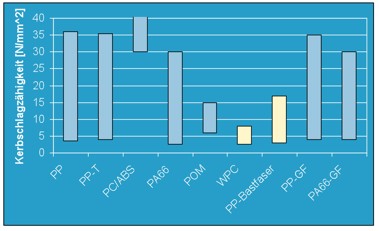

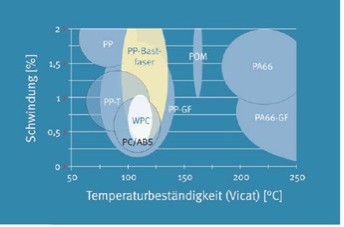

Die untersuchten Eigenschaften sind:

- Steifigkeit: In dem nach ISO 527 genormten Zugversuch wird der Verlauf der Kraft über der Längenänderung bei zunehmender Belastung aufgezeichnet. Das Verhältnis der beiden Größen (Elastizitätsmodul) ist ein Maß für die Steifigkeit des Werkstoffs.

- Kerbschlagzähigkeit: Der Schlagbiegeversuch nach Charpy wird an gekerbten Prüfkörpern in Dreipunktauflage durchgeführt und dient der Beurteilung des Zähigkeitsverhaltens bei schlagartiger Beanspruchung. Die Schlagzähigkeit wird in kJ/m2 angegeben und ist in der DIN EN ISO 179 standardisiert.

- Schwindung: Unter Schwindung wird die Verkleinerung des Werkstücks durch Wärmedehnung beim Auskühlen während und nach dem Spritzgießvorgang verstanden. Niedrige Schwindungswerte bedeuten hohe Maßhaltigkeit des Bauteils. Hohe Schwindungswerte sind ein Hinweis auf die Gefahr von Verzugsproblemen im späteren Bauteil.

- Temperaturbeständigkeit: Es existiert eine Reihe von Prüfungen, die die Temperaturbeständigkeit von Kunststoffen charakterisieren. Hier wird die Vicat-Erweichungstemperatur nach der DIN EN ISO 306 gewählt. Die ermittelten Kennwerte eignen sich sehr gut zum Vergleich unterschiedlicher Werkstoffe, geben aber kein exaktes Maß für die tatsächliche Einsatzgrenze im Produkt an.

Zunächst zeigt sich deutlich, dass Naturfasern im Gegensatz zu einfachen Füllstoffen wie Talkum eine verstärkende Wirkung haben. Die Abbildung unten zeigt, dass höher gefüllte Naturfaserverbundwerkstoffe (hier: WPC und PP-Bastfaser) in Punkto Steifigkeit durchaus mit glasfaserverstärkten Werkstoffen mithalten können und über den unverstärkten oder gefüllten Polymeren liegen.

Bei der Betrachtung des folgenden Diagramms zeigt sich allerdings auch das Problem dieser Werkstoffklasse; die geringe Schlagzähigkeit. Diese ist offenbar in der Struktur der Naturfasern begründet. Verbesserungen sind daher nur schwierig zu erzielen. Als viel versprechender Lösungsansatz für dieses Problem hat sich die Beimischung anderer Faserarten, wie Cotton oder auch regenerierten Zellulosefasern erwiesen. Diese Fasern weisen sich anders als die festen und steifen Bastfasern deutlich höhere Bruchdehnungen auf, wodurch sich in der Mischung eine deutliche Verbesserung der Schlagzähigkeit bei einer nur wenig verringerten Steifigkeit ergibt.

Ein weiterer Vorteil von PP-NF und WPC wird bei Betrachtung der Temperaturbeständigkeit und den Schwindungswerten deutlich (siehe Abbildung unten). Durch die die Naturfaserverstärkung wird der mögliche Einsatzbereich um bis zu ca. 20 °C im Vergleich zu reinen oder talkumgefüllten Polypropylen angehoben. Die Schwindungswerte sind zwar für PP-Bastfaser nicht ganz so gut wie für WPC, jedoch ist die Schwindung gerade im Vergleich zu glasfaserverstärktem Polypropylen fast isotrop. In Bereichen, in denen PC/ABS hauptsächlich auf Grund seiner Temperaturbeständigkeit und Schwindung und nicht wegen seiner hohen Schlagzähigkeit eingesetzt wird, ergibt sich ein erhebliches Substitutionspotenzial für NFK, da es preislich deutlich unter PC/ABS liegt.

Zusammenfassung

Es steht heute bereits eine Vielzahl von hochwertigen naturfaserverstärkten Spritzgussgranulaten am Markt zur Verfügung. Gemessen an ihren technischen Eigenschaften sind diese durchaus in der Lage, mit konventionellen Spritzgusspolymeren zu konkurrieren. Auch aufgrund der aktuellen Preisentwicklungen auf dem Rohstoffmarkt und einer sich verändernden gesellschaftlichen Wahrnehmung werden diese Werkstoffe in Zukunft größere Bedeutung erlangen.

Aufgrund der aufwändigeren Anlagentechnik und den geringen Produktionsmengen liegen die Kosten für NFK mit einer Preisspanne von 1,30 € bis 3,30 €/kg für ein PP-NF Granulat heute noch über denen von konventionell gefüllten und verstärkten Polymeren auf petrochemischer Basis. Durch die große Unabhängigkeit vom Rohöl zeigten sich die Preise für einheimische Naturfasern in den letzten Jahren aber sehr stabil, so dass zukünftig mit größerer Preisattraktivität zu rechnen ist. Steigende Produktionsmengen und weiterentwickelte Anlagentechnik werden diesen Effekt sicherlich noch verstärkten.

Naturfaser-Spritzguss-Kampagne

In der Kampagne werden Marketingmaßnahmen wie die Erstellung eines Produktkataloges, eine Konferenz, Roadshows, Seminare und Workshops durchgeführt. Eine aktuelle Übersicht über die Kampagne, der Produktkatalog zum Download, sowie aktuelle Termine zu Seminaren und Workshops finden sich hier.

Die nächsten Termine:

- Mai 2008: SSP, Hürth, Erfolgreiche Kommunikation für erklärungsbedürftige Produkte

- 27. Mai 2008: 3N, Werlte, Workshop Naturfaser-Compoundierung und NFK Verarbeitung

- 11. Juni 2008: Industrievereinigung Verstärkte Kunststoffe (AVK), Frankfurt: Fachseminar Naturfaser-Spritzguss für die Möbelindustrie

- 26. Juni 2008: Süddeutsches Kunststoff Zentrum (SKZ), Würzburg: Fachseminar Naturfaser-Spritzguss für Techniker

- 2. Halbjahr 2008: Industrievereinigung Verstärkte Kunststoffe (AVK), Frankfurt: Fachseminar Naturfaser-Spritzguss für die Automobilindustrie

22.-23. September 2008: 6.N-FibreBase-Kongress im Rahmen der 11. Internationale AVK-Tagung für verstärkte Kunststoffe und technische Duroplaste mit Composites Europe, Essen (www.n-fibrebase.net)

Die Kampagne wird von der Fachagentur Nachwachsende Rohstoffe e.V. (FNR), die Projektträger des Bundesministeriums für Ernährung, Landwirtschaft und Verbraucherschutz (BMELV) ist, finanziell gefördert (Förderkennzeichen (FKZ) 22018706).

Durchgeführt wird die Kampagne von einem interdisziplinären Team der Partner nova-Institut GmbH (Hürth), M- Base Engineering + Software GmbH (Aachen), Hochschule Bremen, Abteilung Bionik, Professur Biologische Werkstoffe und Scheben Scheurer und Partner SSP Agentur für Kommunikation GmbH (Hürth).

Die folgenden Materiallieferanten sind vertreten:

- AMORIM Deutschland GmbH & Co. KG, Delmenhorst

- Biowert Industrie GmbH, Brensbach/Odw.

- Dr. Pohl Textil- und Thermoplast GmbH, Forst (Lausitz)

- FiberGran GmbH Co. KG, Ostritz/ OT Leuba

- FKuR Kunststoff GmbH, Willich

- Fraunhofer-Institut für Umwelt-, Sicherheits- und Energietechnik UMSICHT, Oberhausen

- GreenGran Technology, NL- Wageningen

- Holstein Flachs GmbH, Mielsdorf

- JELU-Werk J. Ehrler GmbH & Co.KG, Rosenberg

- J. RETTENMAIER & SÖHNE GmbH & Co. KG, Rosenberg

- KOSCHE Profilummantelung GmbH, Much

- Linotech GmbH & Co. KG, Waldenburg

- MöllerTech GmbH, Bielefeld

- Walter Zink, Jettingen-Scheppach

- PMG Geotex, Chemnitz

- TECNARO GmbH, Ilsfeld-Auenstein

- WERZALIT GmbH & Co. KG, Obersteinfeld

Weitere Informationen zur Kampagne und zu naturfaserverstärkten Werkstoffen finden sich auf www.n-fibrebase.net.

Kontakt

Dipl.-Gwl. Christian Gahle

Abteilungsleiter “Biowerkstoffe” (Werkstoffe aus nachwachsenden Rohstoffen)

nova-Institut GmbH – Chemiepark Knapsack

Industriestraße

50354 Hürth

Tel 02233-48 14 40

E-Mail: christian.gahle@nova-institut.de

(Vgl. Meldungen vom 2007-10-15, 2007-12-07 und 2007-07-30

Source

nova-Institut GmbH, 2008-04-04.

Share

Renewable Carbon News – Daily Newsletter

Subscribe to our daily email newsletter – the world's leading newsletter on renewable materials and chemicals